近日在“2017全国大型风能设备行业年会暨产业发展论坛” 上,专家蒋红武发表了“数字化驱动风电创新”的主题演讲,中车风电推出“基于用户体验优化的企业数字化生态模型”的概念,获得行业广泛关注。

在主题演讲中指出,低风速风电机组代表着更大的风轮直径,以获得更多的能量捕获,在高风剪切的地方竖立更高的塔架,以获得轮毂中心高度更大能量的捕获。但是,对于风电整机商来说,增大风轮直径和采用更高的塔筒高度都会带来载荷和成本的剧增。这与日益下降的投标价格之间的矛盾将愈加显现,蒋红武认为,要想保持风电产业的良性发展,实现各方面的平衡,必须依靠产业突破和技术创新。

数字化驱动产业链创新。现在之所以风电整机的质量问题频出,因为风电是一个重工产业,在装配等方面都是靠人力进行组装施工控制,这也是在制造过程中存在的潜在生产制造风险。人的操作很难保证装配的一致性,而通过智能化的制造手段,如同汽车产业全自动生产线一样,通过机器人进行关键工序的精准操作,才能使施工水平和质量控制达到新的阶段,从而提高风电机组的可靠性。

全生命周期无缝循环。蒋红武特别强调,在产品的开发过程中,特别是数字化系统设计平台研制前期,非常需要一个完整的数字化试验体系对集成设计和线下产品进行全面和可靠的测试和验证,保障设计平台的准确性以及风电机组产品的安全。现在中车有轨道交通的核心CNAS实验室,包括样机测试,以及材料实验室、EMC实验室、齿轮箱疲劳实验室、全功率实验室等等。将运行的状态数据、机组的设计数据、机组的试验数据等有效资源整合起来,建立数据中心,反馈到整机运行过程中,进行机组的智能化运行自适应调整,提高机组的发电量。

数字化风机技术基于试验平台和虚拟仿真平台构建风电机组的智能运行体系,通过云计算中心和大数据处理,将最佳参数和机组可靠的运行状态反馈到机组,再根据机组的状态进行自适应参数优化系统设计平台,将每个关键设计位置的资源进行整合集成,独立存在于设计链且支撑跨部门跨领域协同工作,形成“设计-产品-试验-设计” 全生命周期无缝循环的集成模块化开发流程为产品的可靠性保驾护航。

蒋红武针对业主最关心的始终是能否获取一台具备经济效益的风电机组,即稳定的运行品质和优秀的发电性能这一需求,详细描述了中车风电数字化风机研发思路。通过智能算法,将国内风电资源进行了数字化整合,获得数字化的风资源分布地图。最后,蒋红武认为,数字化生态地图是中车风电产业链数字化彻底转型后的最终蓝图,包括智能的研发、智能的生产、智能的运维体系,这些体系结合起来,才能使风电机组智能化水平达到新的境界。

风电需要数字化创新?

上一篇:十八台特高压换流变压

下一篇:光伏风电跨入市场化新

“如果发现本网站发布的资讯影响到您的版权,可以联系本站删除!同时欢迎来本站投稿!

共0条 [查看全部] 评估区

走进广东南缆电缆有

走进广东南缆电缆有 直流伺服电机基本工

直流伺服电机基本工 风电组件质量风险如

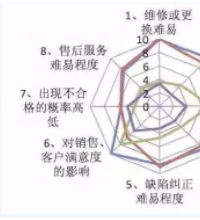

风电组件质量风险如 阳光电源5MW中压海

阳光电源5MW中压海 太阳能无人机正在科

太阳能无人机正在科 风电场6种风机基础

风电场6种风机基础