某燃煤电厂脱硫系统改造及效果分析

银梅 高忠义

本文介绍了某燃煤电厂超高压机组脱硫系统及工艺流程,对该厂脱硫装置改造及其效果进行了分析。FGD烟气脱硫系统投运后,二氧化硫和烟尘排放对环境的污染程度极大减轻,明显改善了当地和周边地区的空气质量,有效地治理了环境污染,取得了较好的效果。

二氧化硫是对大气环境危害严重的污染物,而燃煤电厂是二氧化硫的主要来源之一。燃煤电厂在将一次能源煤炭转换为二次能源电力的过程中,会产生污染物,包括废气、废水、灰渣及噪声等。其废气中的二氧化硫是大气污染物之一,SO2大量排放既严重污染环境也造成巨大的硫资源的浪费。因此,必须严格控制燃煤电厂的二氧化硫排放,推行电力洁净生产和改善大气环境质量。

目前,以石灰石作为SO2吸收剂的石灰石-石膏湿法工艺在国内外的火电厂烟气脱硫中得到最广泛的应用。烟气脱硫(Fuel Gas Desulfurization,FGD)的基本原理是以一种碱性物质作为SO2的吸收剂(即脱硫剂)。石灰石是大规模烟气脱硫较为廉价的理想吸收剂之一,用石灰石制成的吸收剂浆液与烟气接触来进行脱硫反应。

1脱硫装置概述

1.1某燃煤电厂概况

该燃煤电厂现有装机容量400MW,即2×200MW供热发电机组。作为该地区惟一热源点,该厂承担冬季供热重任。

2007年,本厂对环保设施进行了全面整改治理,目前中水处理系统、烟气除尘系统、脱硫系统、煤场挡风抑尘墙、灰场喷淋等设施达到国家和地方要求的排放标准。2009年,新建脱硫废水处理装置,处理后脱硫废水水质达到《污水综合排放标准》二级排放标准。

1.2烟气脱硫系统

该电厂2×200MW超高压燃煤机组的烟气脱硫系统采用石灰石—石膏湿法烟气脱硫工艺(简称FGD),一炉采用一套脱硫装置,设置一台吸收塔。副产物为二水石膏,全部烟气参加脱硫,在设计条件下,全烟气脱硫效率不小于95%。按2台机组统一规划,脱硫烟气先经过静电除尘器除尘,脱硫场地位于烟囱后部。两台炉共用一个脱硫控制室。

2脱硫装置改造及效益分析

2.1脱硫工程改造的必要性

该燃煤电厂自投产以来,SO2、烟气排放浓度出现超标。该厂2×200MW机组脱硫系统原采用干法脱硫,由于投运的干法脱硫设备,存在脱硫效率低、引起吸风机振动、排灰受堵、难以保持高效稳定运行等技术问题,因此有必要对现有的脱硫系统进行技术改造。该厂通过进行工程技术研究后决定采用湿法烟气脱硫工艺。

2.2脱硫改造前机组烟气污染及防治措施

该厂2×200MW机组于2005年投产运行,该工程设计中采用循环流化床干法脱硫装置,但电厂投产后,该装置无法正常运行。该工程采取的主要烟气污染防治措施及SO2、烟尘排放情况见下表1:

表1烟气污染防治措施及烟气污染SO2、烟尘排放情况

注:烟尘排放浓度为实测结果。

由表1可见,SO2实际排放浓度为1822mg/m3,烟尘实际排放浓度为2515mg/m3,均不能达到《火电厂大气污染物排放标准》GB13223-2003中第3时段SO2浓度400mg/m3、烟尘浓度50mg/m3的限值要求。

走进广东南缆电缆有

走进广东南缆电缆有 直流伺服电机基本工

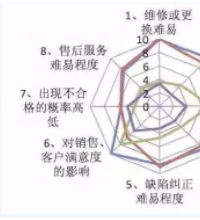

直流伺服电机基本工 风电组件质量风险如

风电组件质量风险如 阳光电源5MW中压海

阳光电源5MW中压海 太阳能无人机正在科

太阳能无人机正在科 风电场6种风机基础

风电场6种风机基础